KO

엄청난 압력, 마찰 및 극한 온도가 표준 인 금속 롤링의 까다로운 세계에서 롤 재료의 선택은 운영 효율성, 제품 품질 및 전반적인 수익성에 가장 중요합니다. 사용 가능한 다양한 옵션 중에서 HSS (High Speed Steel) 롤은 특히 현대적인 핫 및 콜드 롤링 밀에서 변형 기술로 등장했습니다. 이 안내서는 HSS Work Rolls를 독특하게 만드는 이유, 주요 이점, 기본 응용 프로그램 및 사용 및 유지 관리에 대한 모범 사례를 탐구합니다.

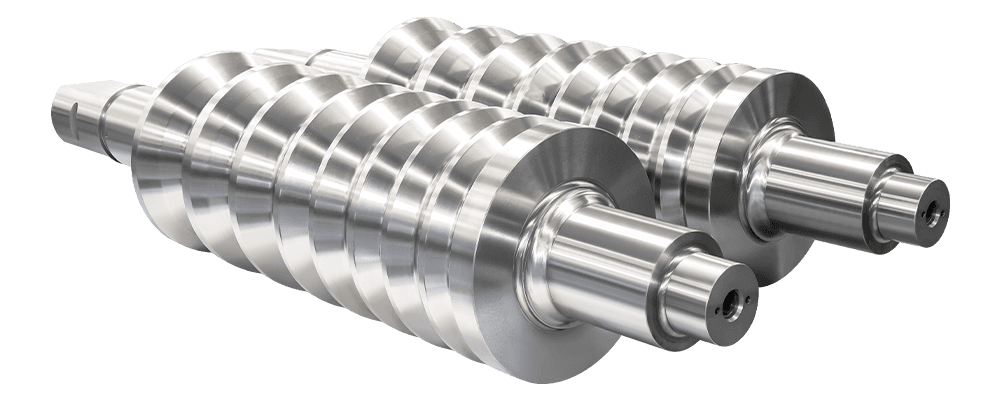

코어에서 고속 스틸 롤은 전통적인 롤에 사용되는 기존의 강철 또는 철으로 만들어지지 않습니다. 대신, 외부 작업 층이 엄격한 강철 매트릭스에 내장 된 많은 양의 단단한 내마모성 탄화물 (주로 바나듐, 텅스텐, 몰리브덴 및 크롬 탄화물)을 특징으로하는 정교한 합금 인 복합 롤입니다.

이 미세 구조는 원심 분리 주조 또는 전기 슬래그 용융과 같은 고급 야금 공정을 통해 달성되며 정확한 열처리를 통해 미세하게 조정됩니다. 결과적으로 높은 크롬 철 (HSS) 또는 무기한 냉기 (IC) 롤과 같은 오래된 롤 재료의 한계를 직접 해결하는 탁월한 특성을 가진 롤 슬리브가 있습니다.

HSS Rolls의 독특한 구성은 롤링 밀을위한 실질적인 이점으로 해석되는 일련의 성능 이점을 부여합니다.

우수한 내마모성 : 이것은 가장 유명한 혜택입니다. HSS 매트릭스의 많은 양의 단단한 탄수화물은 롤 마모를 크게 줄입니다. 이로 인해 확장 캠페인 길이보다 훨씬 안정적인 롤 프로파일이됩니다. 밀은 롤 변화 사이에 더 오래 실행되어 생산성을 직접 증가시키고 가동 중지 시간을 줄일 수 있습니다.

일관된 표면 품질 : 롤 표면이 훨씬 더 느리게 악화되기 때문에 스트립에서 표면 마감 처리는 캠페인의 시작부터 끝까지 일관성을 유지합니다. 이것은 오렌지 껍질이나 화재 균열과 같은 최소 표면 결함이있는 고품질 판금, 스트립 및 바 제품을 생산하는 데 중요합니다. 이는 다른 롤 유형에 문제가 될 수 있습니다.

열 크래킹에 대한 내성 향상 (화재 균열) : 뜨거운 롤링 공정 피험자는 주기적 가열 및 냉각으로 구르고 열 피로로 이어집니다. HSS 합금은이 현상에 더 높은 저항성을 갖습니다. 카바이드는 핫 슬래브와 냉각수에 닿을 때 발생하는 열 충격에 대한 미세 구조를 안정화 시켜서 마이크로 크랙의 더 미세하고 제어 된 마이크로 크랙 네트워크를 만들어냅니다.

높은 온도에서의 높은 경도 (빨간색 경도) : 열로 부드럽게하는 다른 재료와 달리 HSS는 핫 롤링 중에 경험하는 고온에서도 경도와 강도를 유지합니다. 이를 통해 롤은 하중 하에서 변형에 대한 형태와 저항을 유지하여 최종 제품의 더 나은 게이지 및 형상 제어에 기여합니다.

HSS 롤은 하나의 크기에 맞는 솔루션이 아니지만 특정 스탠드와 프로세스에서 뛰어납니다.

HSS 롤의 탁월한 경도는 거친 스탠드에 덜 적합하게 만들 수 있으며, 강인성과 충격에 대한 저항이 극심한 내마모성보다 중요합니다.

HSS 롤에 대한 투자를 극대화하고 수명이 지남에 따라 적절한 취급 및 유지 보수를 협상 할 수 없습니다.

고속 스틸 롤로 전환하거나 통합하기로 한 결정은 운영 우수성에 대한 투자입니다. 롤 당 초기 비용은 기존 옵션보다 높지만 총 소유 비용 (TCO)은 종종 낮습니다. 이것은 다음과 같습니다.

밀 관리자와 엔지니어는 스트립 품질 향상, 생산성 향상 및 장기 비용 관리, 고속 스틸 롤의 기능을 이해 및 활용하는 데 중점을 둔 것이 더 이상 옵션이 아닙니다. 오늘날 시장에서 경쟁력을 유지해야합니다. 특정 응용 프로그램에 적합한 학년을 선택하고 엄격한 유지 보수 프로토콜을 준수함으로써 HSS Rolls는 비교할 수없는 성능과 강력한 투자 수익을 제공 할 수 있습니다.